Cikk magyarul – az angol változat lejjebb olvasható.

A „Hogyan készült?! – ALMA edition” sorozatot ezzel a cikkel indítom, amelyben különleges, nem mindennapi gépeket és gyártási technológiákat mutatok be.

Ebben a részben a gravírozás témájával fogok foglalkozni. Előfordulhat, hogy a témához kevésbé közelállók számára könnyen összekeverhető ez a technológia a 3D nyomtatással, habár teljesen más elven működik.

Az alapvető különbségek közé tartozik például, hogy gravírozáskor anyagot távolítunk el a félkész termékből (pl. kulcstartó, poháralátét, fémlemez stb.), míg 3D nyomtatáskor anyagot adunk hozzá, a megolvasztott műanyag szálból építve fel az új testet.

Egy másik lényeges eltérés, hogy a lézerek teljesen más veszélyeket hordoznak, mint a 3D nyomtatók.

Fizikaóráról sokan emlékezhetnek az „optika” témakörre, ahol a lencsékről és a hullámhosszakról tanultatok. A lézerek elmélete szorosan ide kapcsolódik, így talán nem árt egy rövid ismétlés. A lézerfény egy nagyon erős, egy irányba haladó fény, amely egy adott hullámhosszon sugárzik, ezért rendkívül pontosan fókuszálható. Az optikai lencsék segítségével ezt a fényt apró pontra lehet összegyűjteni (fókusztávolság), így képes az anyag felületét megolvasztani, égetni vagy gravírozni.

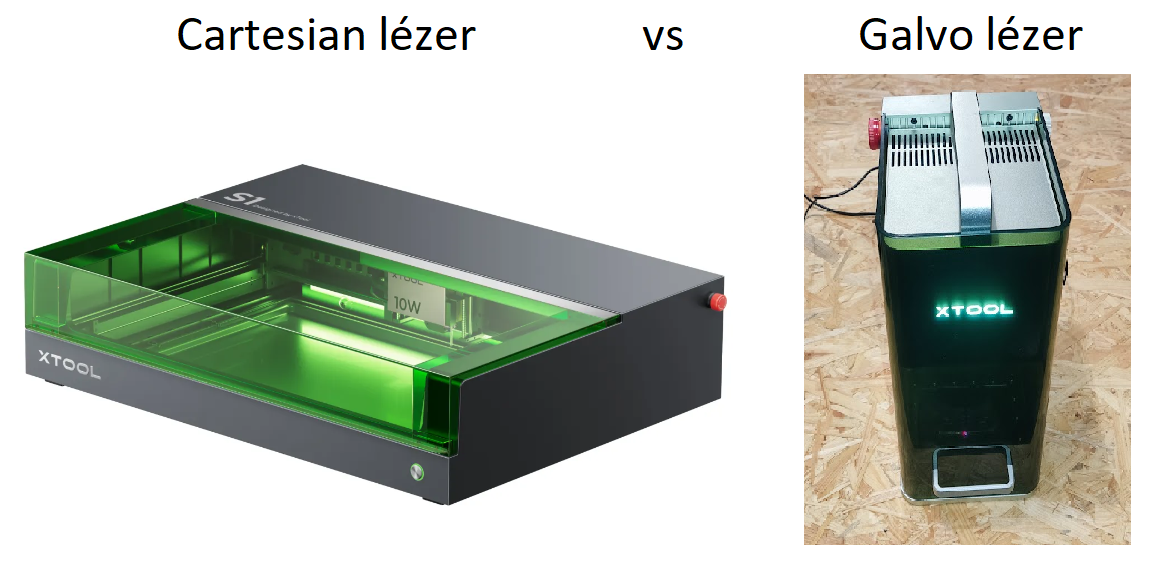

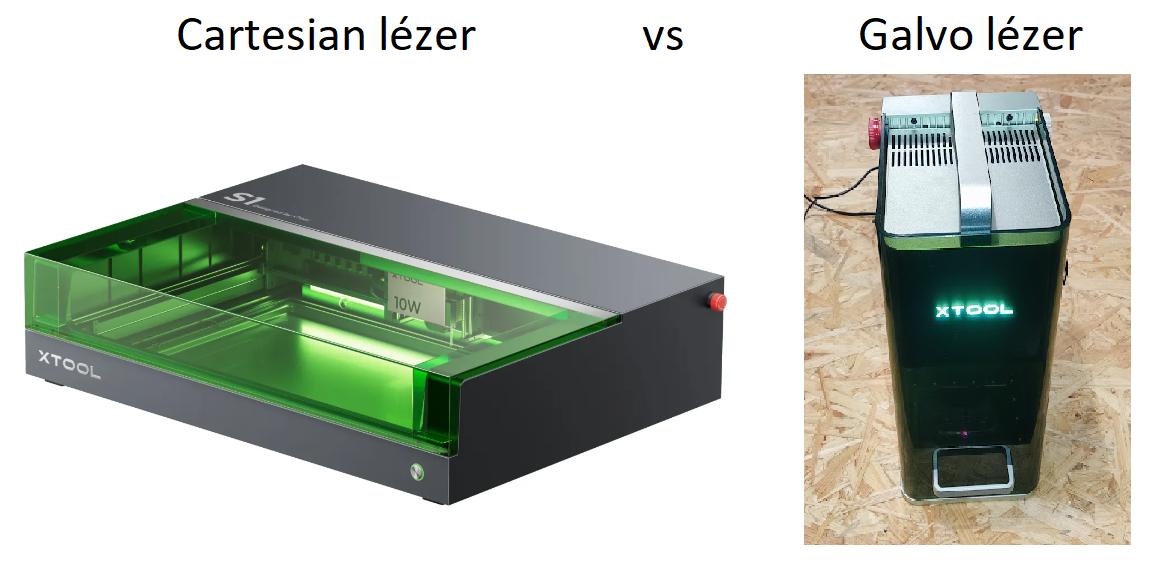

Alapvetően kétféle elterjedt lézergravírozó kialakítás létezik. Az egyik az X/Y koordinátában mozgó (kartéziánus) lézerfejes rendszer, amelynél maga a fej mozog a munkatérben. A másik megoldás a tükrökkel működő (galvo) rendszer, amely két tükröt használ a lézersugár irányításához.

Mindkettőnek megvannak a korlátai. Napjainkban a felhasználói szférában az X/Y mozgófejes gépek körében gyakoribbak a nagyobb teljesítményű gépek. Továbbá a kartéziánus gépek nagyobb munkateret biztosítanak, mely nagyobb zárt burkolatot igényel. Sík felület gravírozása esetén a lézernyaláb merőlegesen vetül a munkadarabra. A betekintő ablakokat ilyenkor tanúsított (certifikált) szűrőüveggel kell ellátni, azonban nem minden gyártó felel meg ezeknek az előírásoknak. Gyakran külön kell megvásárolni a zárt burkolatot, és nem mindig vizsgálják be, hogy valóban szűri-e teljes mértékben a lézersugarat.

A tükrökkel működő (galvo) rendszerű gépek ezzel szemben tükrökkel irányítják a lézersugarat, ami nagyon gyors mozgásokat és kompakt, hordozható kivitelű gépeket tesz lehetővé.

Hátrányuk, hogy kisebb munkateret biztosítanak, és mivel a lézerforrás fix helyen van, a fókusztávolság csak a munkatér közepén optimális. A széleken a sugár kissé ferdén érkezik a felületre, ami nem merőleges vágásokat eredményezet.

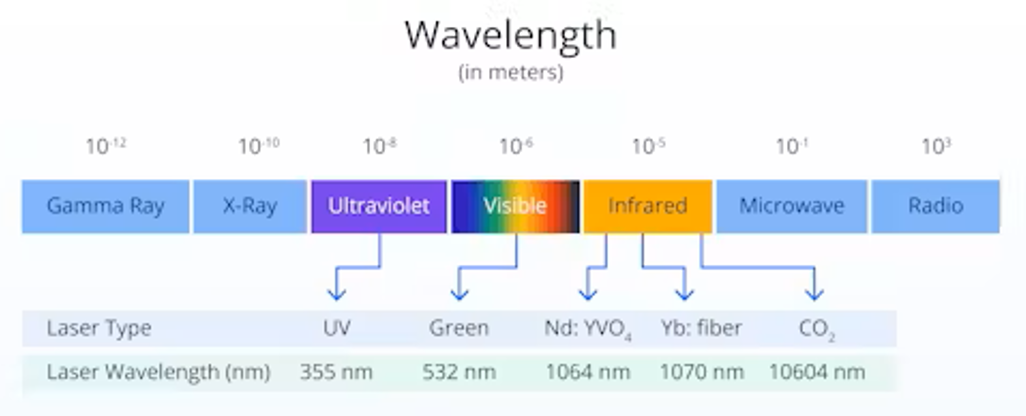

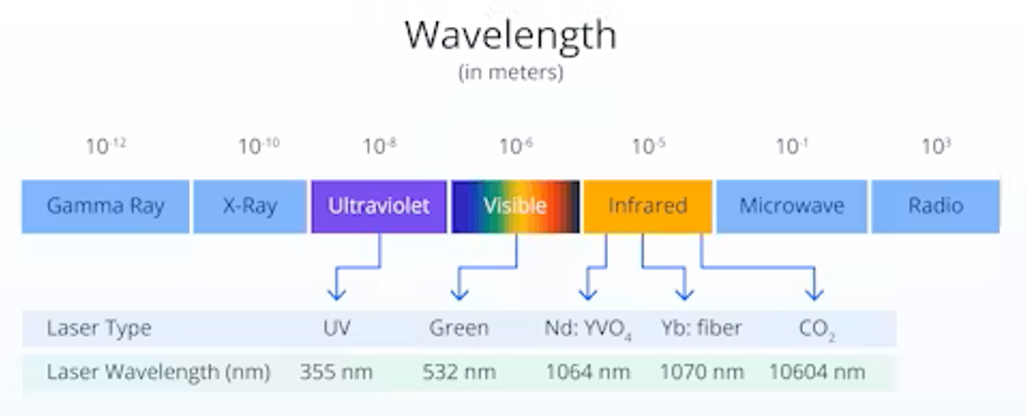

A következő fontos paraméter a lézersugár hullámhossza, amiről valószínűleg már hallottatok az iskolában.

A különböző hullámhosszú (vagyis más „színű”) lézerek más-más anyagokon hatékonyak.

A legelterjedtebb típusok:

- Diódás (kék) lézer: organikus anyagokra (fa, bőr, stb.).

- Infravörös (IR) és fiber lézer: fémfelületekre.

- CO₂ lézer: alkalmas üveg és átlátszó plexi vágására is.

- UV lézer: üvegtömbök belsejébe képes 3D-s mintát gravírozni, továbbá nem melegedik annyira a test, mint a többi esetben.

Létezik még egy kevésbé ismert megoldás, a MOPA lézer technológia. Különlegessége, hogy nemcsak a teljesítményt és sebességet szabályozhatjuk, hanem a pulzusidőt is, ami finomabb árnyalatokat és színes gravírozást is lehetővé tesz bizonyos fémeken.

Egy gravírozói folyamat szemléltetése

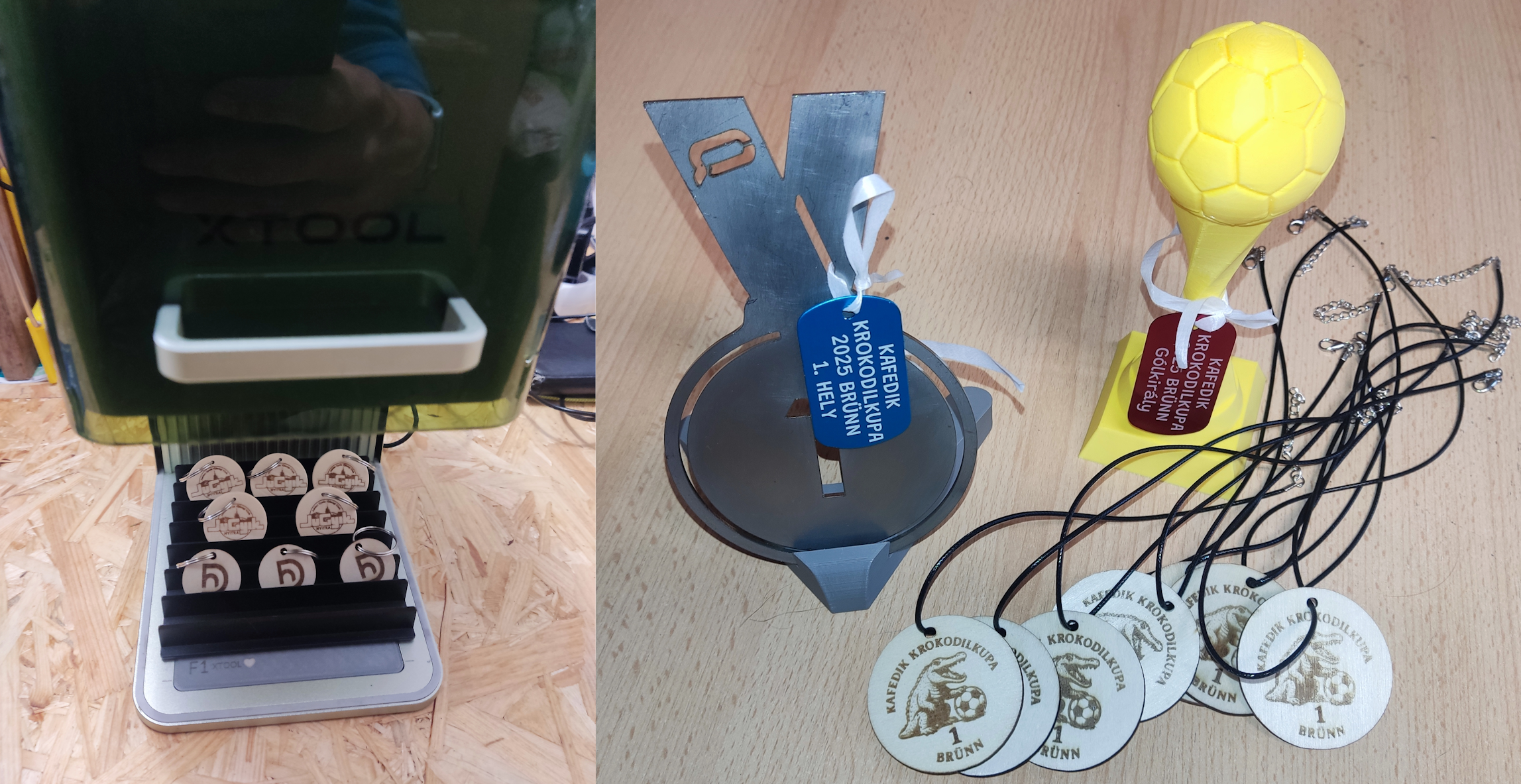

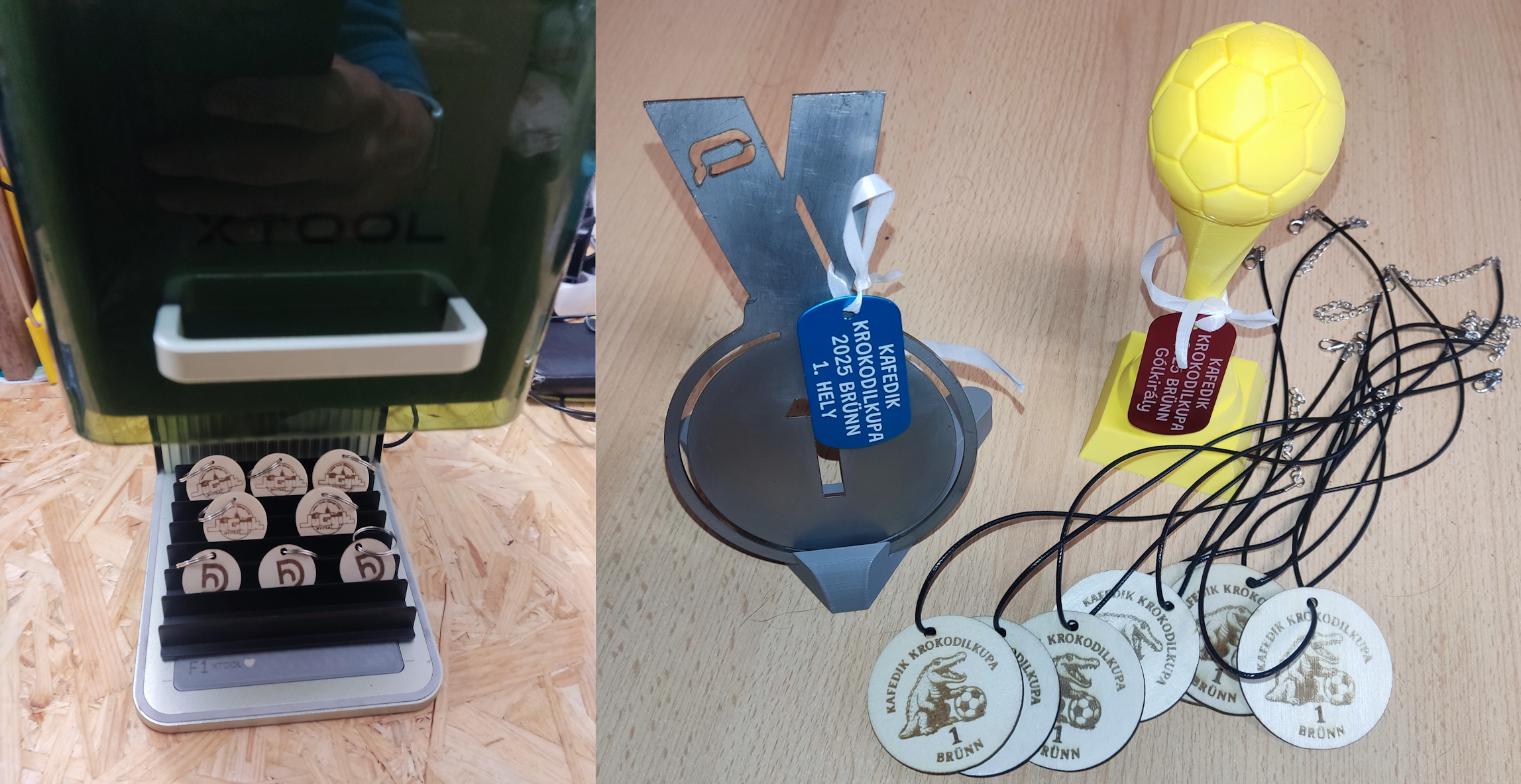

Ebben a részben az XTool F1 gravírozón szemléltetjük a folyamatot, mely egy kisebb, hordozható gravírozó.

A készülékben egy 10 W-os diódás és egy 2 W-os infravörös lézer dolgozik, így organikus és fémes anyagokkal is egyaránt kompatibilis.

Kompakt mérete miatt már elkísért több bemutatóra, iskolai foglalkozásra, Maker Faire-re, és számos DH-s emléktárgy elkészítésében is részt vett.

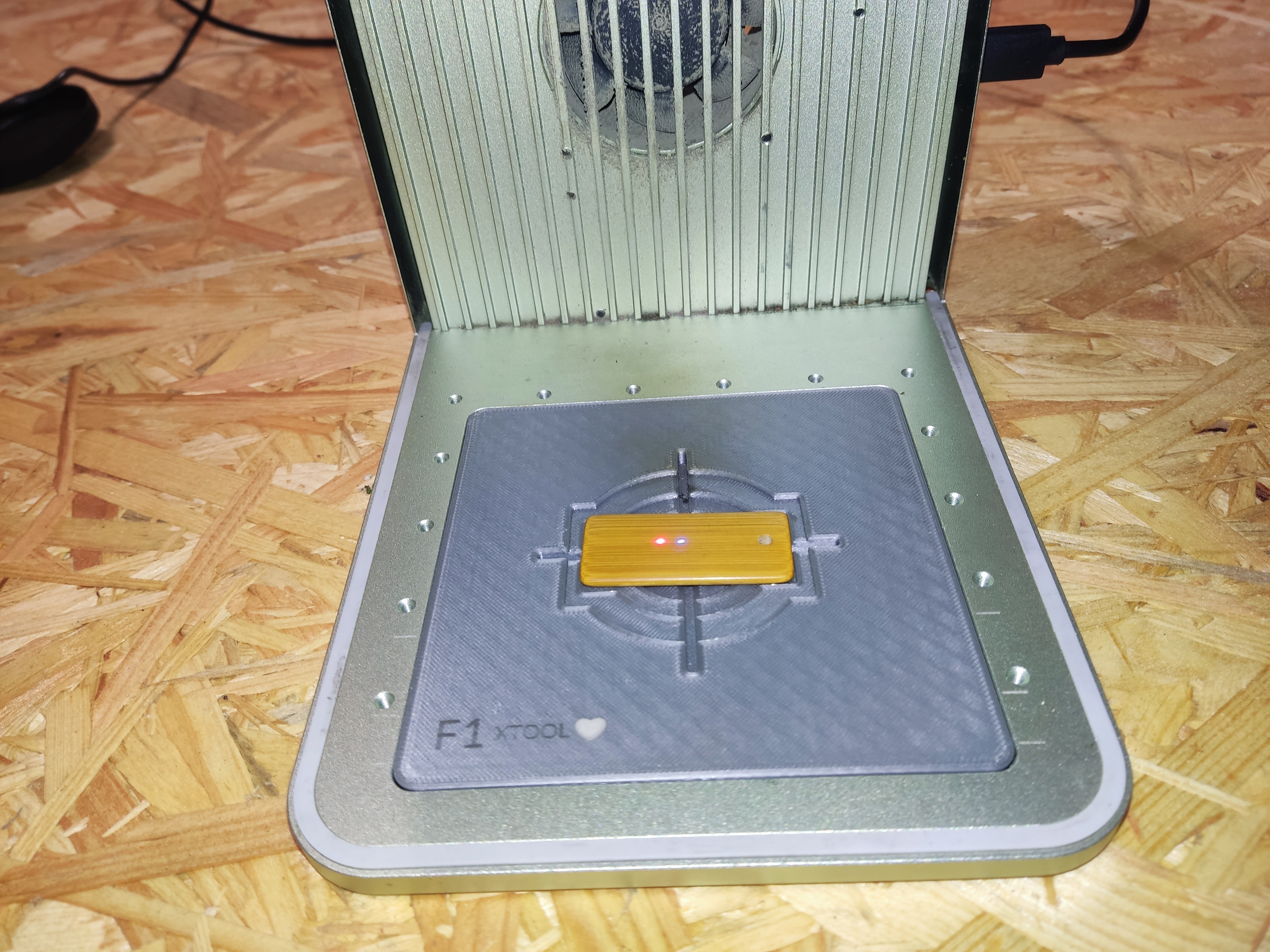

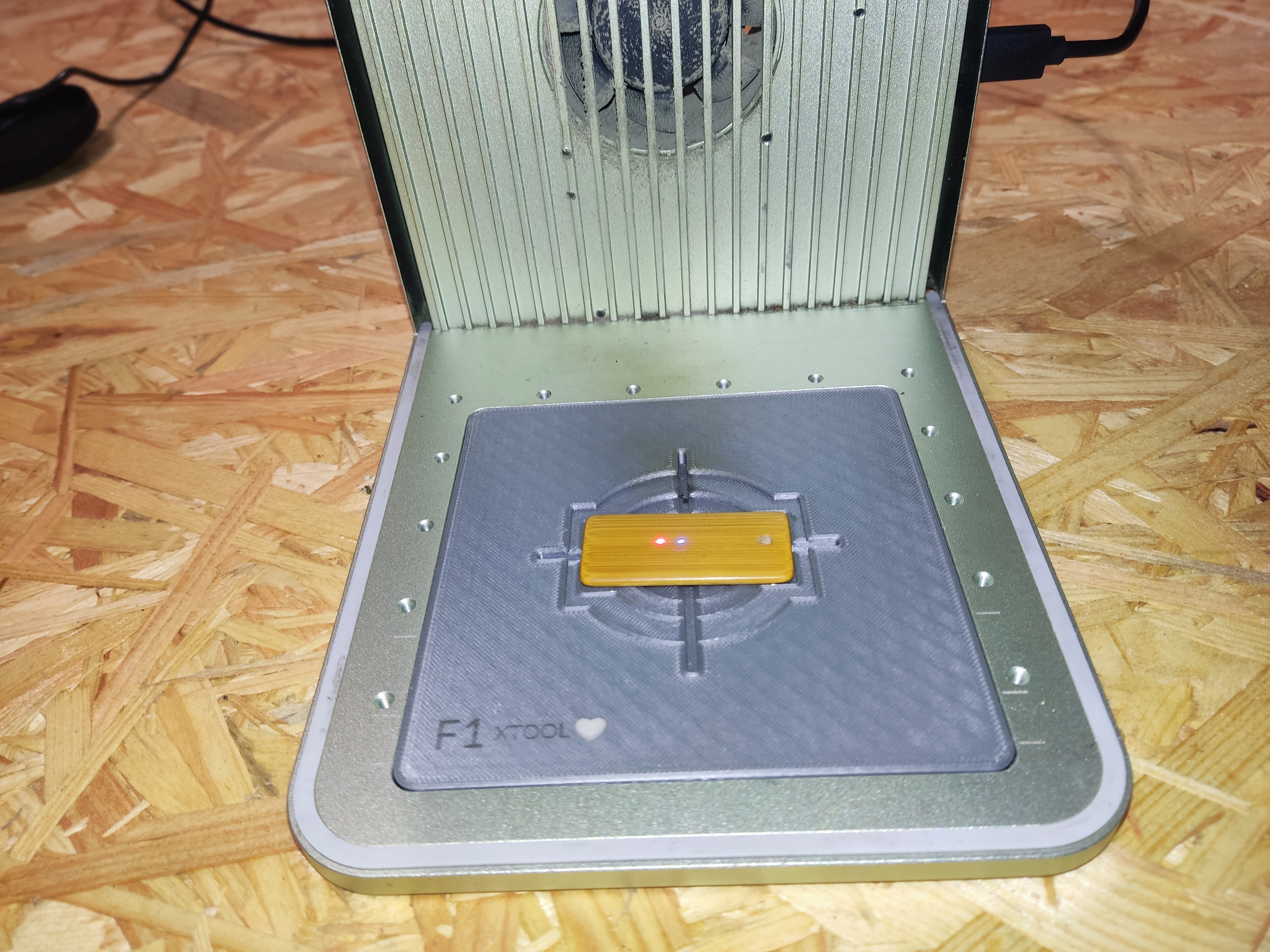

A gép egy zöld színű takaróelemmel tölti be a fény szűrésének és a füst benttartásának a feladatát. Az oldalán található piros vészleállító gombbal szükség esetén azonnal leállítható a gép. Bár az F1 nem rendelkezik belső kamerával, a kék és piros fókuszpontok fedésével könnyen beállítható az optimális fókusztávolság.

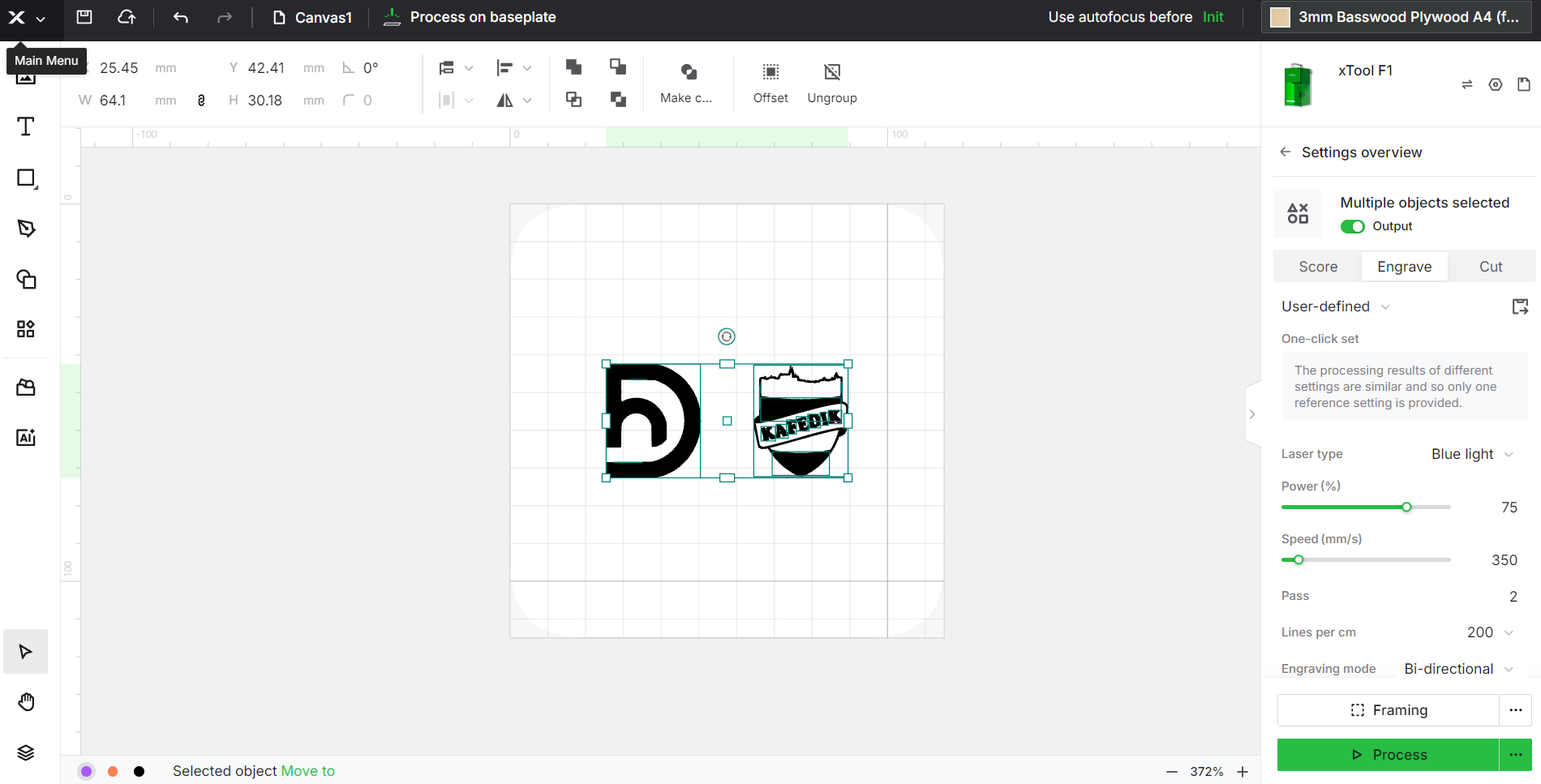

A vezérléshez az XTool Creative Space szoftver használható, amelyet a gyártó hamarosan új programmal vált le, melyet xTool Studio-nak hívnak. Alternatívaként a LightBurn is támogatott.

Fotók esetében szürkeárnyalatos képet, míg egyszínű képekhez vektorgrafikát célszerű használni (ez készíthető az Inkscape nevű open-source programmal vagy a Creative Spaceben is).

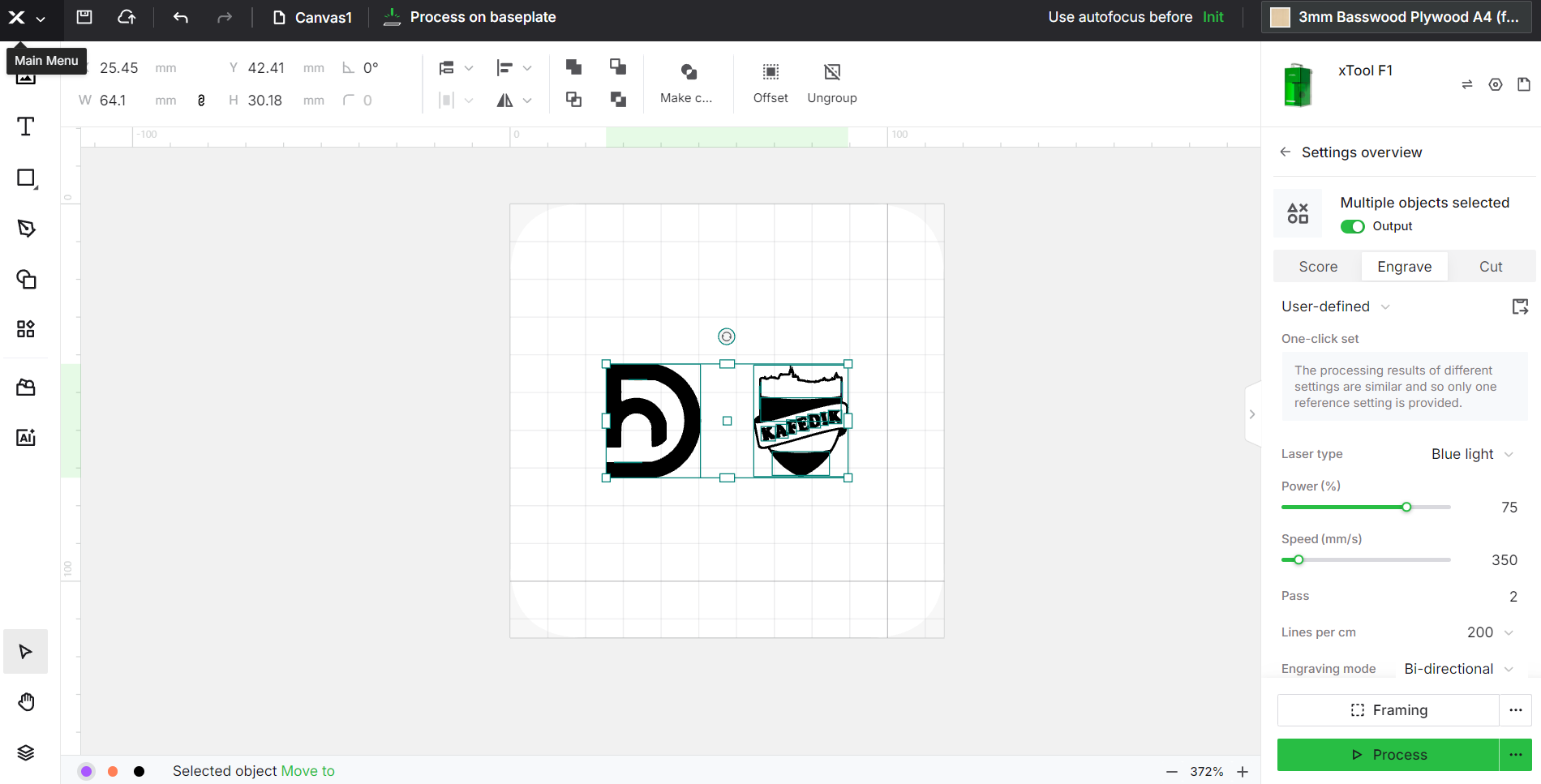

A következő lépés vektorgrafika esetén a sebesség, vonalsűrűség és teljesítmény beállítása.

Fa gravírozásánál például megfelelő lehet a diódás kék lézer 70% teljesítmény és 350 mm/s sebesség, míg fémek esetében infravörös lézerrel 80% teljesítmény és 160 mm/s ajánlott.

Az anyagbeállítások könyvtárában sok sablon megtalálható, de új anyag esetén érdemes tesztrácsot (gridet) futtatni, hogy megtaláljuk az ideális értékeket.

Ezután meghatározhatjuk a grafika pozícióját a munkatérben, majd egy alacsony teljesítményű kontúrrajzolással ellenőrizhetjük, hogy jól illeszkedik-e a kulcstartóhoz.

Ha elégedettek vagyunk, bekapcsolhatjuk a levegőszűrőt, és elindíthatjuk a gravírozást, szükség esetén többször is.

A gyártás megkönnyítésére különféle kiegészítők is elérhetők: tokmányos forgató ( hengeres tárgyakhoz való rotary mechanika), lábpedál a gyors indításhoz, vagy szalagos adagoló, amivel több kulcstartót lehet sorozatban gravírozni. A következő képen egy XTool F1 Ultra és egy szalagos adagoló látható, illetve egy levegőtisztító kiegészítő.

Bár például az Ultra egy költségesebb berendezés, a felhasználói élményt nagyban javítja a beépített kamera, amely automatikusan beállítja a fókusztávolságot, valamint lehetővé teszi, hogy egy pillanatképre illesszük a kívánt grafikát. Emellett a rendszer képes automatikusan felismerni a tárgyakat, és a szalagos adagoló használata esetén a grafikát azokhoz igazítva, megfelelően orientálva gravírozni.

Biztonság mindenekelőtt!

A lézerek veszélyesek a látásra, és az anyag égetése során keletkező gázok, füstök belélegzése sem egészséges.

A gépet ezért mindig zárt térben kell működtetni, a füstöt levegőtisztítón keresztül kell elvezetni, és az ablaknak a megfelelő hullámhosszhoz illeszkedő szűrőüveggel kell rendelkeznie.

Mindig ellenőrizzétek a beállításokat, mert helytelen paraméterek esetén a munkadarab akár meg is gyulladhat.

Lezárásképpen fontos kiemelni: viseljetek védőszemüveget, használjatok levegőtisztítót, és figyeljetek a biztonságra, hiszen a látásotok és egészségetek a legfontosabb!

Ezúton is szeretném megköszönni az XTool korábbi közreműködését és támogatását, valamint mindazoknak, akik meghívtak bemutatót vagy foglalkozást tartani.

Ha bemutatót szeretnétek, vagy gépválasztásban kértek tanácsot, keressetek bizalommal!

English version of the article:

I am launching the "How was it made?! - ALMA edition" series with this article, in which I will be presenting special, unusual machines and manufacturing technologies.

In this part, I will focus on the topic of engraving. Those who are less familiar with the subject may easily confuse this technology with 3D printing, although it works on a completely different principle.

One of the fundamental differences is that engraving involves removing material from a semi-finished product (e.g., keyring, coaster, metal plate, etc.), while 3D printing involves adding material, building up the new object from melted plastic filament (that’s why they call it additive manufacturing).

Another important difference is that lasers pose completely different hazards than 3D printers.

Many of you may remember the topic of "optics" from physics class, where you learned about lenses and wavelengths. The theory of lasers is closely related to this, so perhaps a brief recap would be helpful. Laser light is a very strong, unidirectional light that emits at a specific wavelength, which is why it can be focused with extreme precision. With the help of optical lenses, this light can be concentrated into a tiny spot (at focal length), enabling it to cut, score, or engrave the surface of a material.

There are basically two types of laser engraving designs in use. One is a (Cartesian) laser head system that moves in the X/Y coordinates, where the head itself moves in the work area. The other solution is a mirror-based (galvo) system that uses two mirrors to control the laser beam.

Both have their limitations. Today, higher-performance machines are more common among X/Y moving head machines in the consumer sector. Furthermore, Cartesian machines provide a larger working space, which requires a larger enclosed enclosure. When engraving a flat surface, the laser beam is projected perpendicularly onto the workpiece. In this case, the viewing windows must be equipped with certified filter glass, but not all manufacturers comply with these requirements. The enclosed housing often has to be purchased separately, and it is not always tested to ensure that it completely filters the laser beam.

In contrast, machines with a mirror-based (galvo) system use mirrors to control the laser beam, which allows for very fast movements and compact, portable machines.

Their disadvantage is that they provide a smaller working area, and since the laser source is fixed in place, the focal length is only optimal in the center of the working area. At the edges, the beam hits the surface at a slight angle, resulting in non-perpendicular cuts.

The next important parameter is the wavelength of the laser beam, which you have probably heard about in school.

Lasers with different wavelengths (i.e., different "colors") are effective on different materials.

The most common types are:

- Diode (blue) laser: for organic materials (wood, leather etc.).

- Infrared (IR) and fiber lasers: for metal surfaces.

- CO₂ laser: suitable for cutting glass and transparent plexiglass.

- UV laser: capable of engraving 3D patterns inside glass blocks, and does not heat up the body as much as other types.

There is also a lesser-known solution, MOPA laser technology. Its special feature is that not only can we control the power and speed, but also the pulse time, which allows for finer shades and color engraving on certain metals.

Illustration of the engraving process

In this section, we illustrate the process using the XTool F1 engraver, which is a smaller, portable engraver.

The device uses a 10 W diode and a 2 W infrared laser, making it compatible with both organic and metallic materials.

Due to its compact size, it has already been used in several demonstrations, school activities, Maker Faires, and has also been used to create numerous DH souvenirs.

The machine is equipped with a green cover to filter light and keep smoke inside. The red emergency stop button on the side allows the machine to be stopped immediately if necessary. While the F1 does not feature an internal camera, setting the optimal focus distance is simple: it only requires aligning the blue and red laser dots directly on the surface of the object.

The XTool Creative Space software can be used for control, which the manufacturer will soon replace with a new program called xTool Studio. Alternatively, LightBurn is also supported.

For photos, it is advisable to use grayscale images, while for single-color images, vector graphics should be used (these can be created with the open-source program Inkscape or in Creative Space).

The next step for vector graphics is to set the speed, line density, and power.

For example, when engraving wood, a blue diode laser with 70% power and a speed of 350 mm/s may be appropriate, while for metals, an infrared laser with 80% power and 160 mm/s is recommended.

There are many templates in the material settings library, but for new materials, it is worth running a test grid to find the ideal values.

Next, we can determine the position of the graphic in the workspace, then use a low-power contour drawing to check whether it fits well with the keyring.

Once we are satisfied, we can turn on the air filter and start engraving, repeating the process several times if necessary.

Various accessories are also available to facilitate production: rotary mechanics for cylindrical objects, a foot pedal for quick start-up, or a conveyor for engraving multiple keyrings in series. The following image shows an XTool F1 Ultra and a belt feeder, as well as an air purifier accessory.

Although the Ultra is a more expensive device, the built-in camera greatly improves the user experience by automatically adjusting the focus distance and allowing you to fit the desired graphic into a snapshot. In addition, the system is capable of automatically recognizing objects and, when using the tape dispenser, engraving the graphics aligned with them and oriented appropriately.

Safety first!

Lasers are dangerous to the eyes and inhaling the gases and fumes produced when burning materials is also unhealthy.

Therefore, the machine must always be operated in a closed space, the fumes must be removed through an air purifier, and the window must have filter glass that matches the appropriate wavelength.

Always check the settings, as incorrect parameters can cause the workpiece to ignite.

In conclusion, it is important to emphasize wearing safety glasses, using an air purifier and paying attention to safety, because your eyesight and health are the most important things!

I would like to take this opportunity to thank XTool for their previous cooperation and support, as well as everyone who invited me to give a presentation or hold a workshop.

If you would like a presentation or advice on choosing a machine, please feel free to contact me!